Beschreibung des Produkts

Dies ist eine fortgeschrittene Technologie, die für den Korrosionsschutz von Stahlrohren weit verbreitet ist.und dann durch Erhitzen gehärtet, um eine starke, eine kontinuierliche Schutzbeschichtung.

Hauptmerkmale

Der Kernprozess besteht aus drei Hauptphasen:

1. Oberflächenvorbehandlung

Dies ist der kritischste Schritt, um die Beschichtungsabhängigkeit zu gewährleisten.

Reinigung: Entfernen von Öl und Fett.

Schussblasen/Sandblasen: Gründliche Entfernung von Rost, alter Farbe und Verunreinigungen, wodurch eine raue, verankerte Oberfläche entsteht.

Vorwärmen: Das Stahlrohr auf eine geeignete Temperatur erhitzen, um Feuchtigkeit zu entfernen und sich auf das Sprühen vorzubereiten.

2. Pulverbeschichtung und Verhärtung

Elektrostatisches Sprühen: In einer spezialisierten Sprühkabinenegativ geladenes Epoxidhalz wird durch eine Sprühpistole zerstochen und durch elektrostatische Anziehung gleichmäßig an die geerdete (vorgeheizte) Stahlrohroberfläche haften.

Wärmeherdung: Das gespritzte Stahlrohr wird in einen Härteofen gelegt. Das Pulver schmilzt, fließt und durchläuft eine chemische Reaktion bei hoher Temperatur, wodurch eine dichte, starke, inerte Beschichtung entsteht.Kühlung und Prüfung

Nach dem Entfernen der Stahlrohre aus dem Härteofen werden sie mit Wasser oder Luft auf Raumtemperatur abgekühlt.

Anschließend wird eine Endprüfung durchgeführt, einschließlich der Beschichtungsdicke, der Kontinuität (Elektro-Spark-Spitzenlochprüfung) und der Haftung, um sicherzustellen, dass die Qualität den Standards entspricht.

Prozessvorteile:

Überlegene Korrosionsbeständigkeit: Die Beschichtung ist chemisch inert, resistent gegen Korrosion, Säuren und Alkalien und bietet einen langfristigen Schutz (bis zu 50 Jahre oder länger).

Hochfeste Haftung: Die Beschichtung kombiniert mechanische und chemische Bindungen an die Oberfläche des Stahlrohrs, so dass es schwierig ist, abzuschälen.

Umweltschonend und effizient: Das Pulver ist recycelbar, ohne Verdampfung durch Lösungsmittel (VOCs), was den Umweltanforderungen entspricht.

Einheitliche Beschichtung: Die Dicke kann präzise gesteuert werden und umfasst komplexe Formen wie Schweißungen und Kanten.

Anwendungsfelder

Öl- und Gasleitungen

Stadtwasserversorgungs- und Abwasserleitungen

Rohrleitungen für den Transport chemischer Flüssigkeiten

Bau von Strukturrohrpfählen

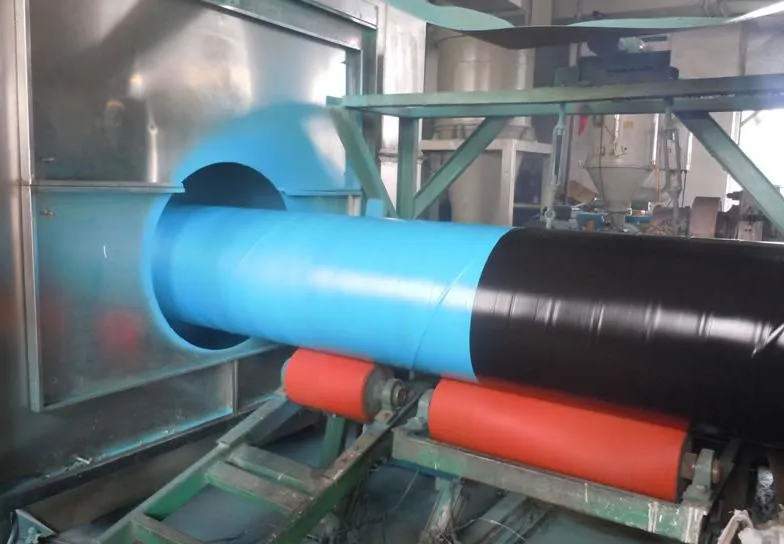

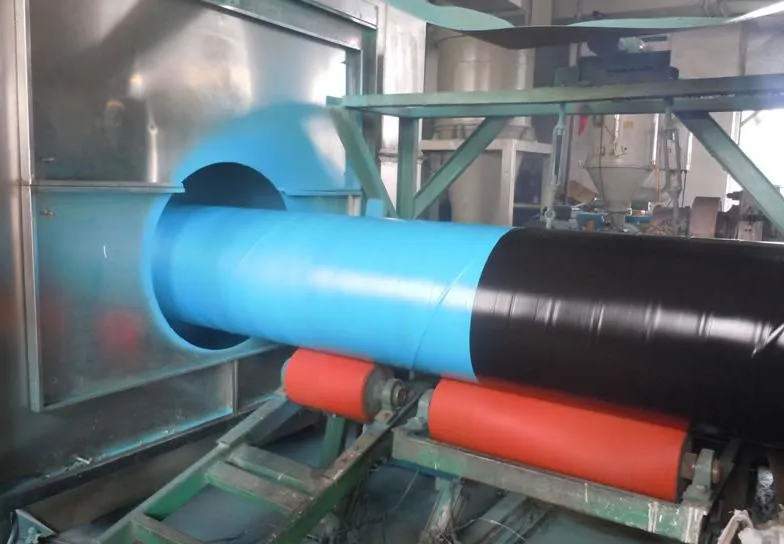

Die 3-schichtige PE-Beschichtung umfasst:

1. Erste FBE-Grundierung

2. Zwischenklebschicht

3. Außenhülle aus Polyethylen

Die Produktionslinie hat eine dreischichtige Verbundschutzanlage:

Erste Schicht: Fusionsgebundenes Epoxy (FBE ≥ 100 μm)

Zweite Schicht: Klebstoff (AD 170-250 μm)

Dritte Schicht: Polyethylen (PE 2,5-3,7 mm)

Das vollständige System umfasst eine externe Schussstrahl- und Abstrahlungsleitung, ein Epoxyspritzsystem, eine Zwischenfrequenzheizungseinheit, ein Heißschmelzklebstoff und ein Polyethylen-Extrusionssystem,Kühl- und Förderplattformen, und ein vollautomatisiertes Steuerungssystem.

Jeder Prozess wird durch ein ISO9001-zertifiziertes Qualitätsmanagementsystem streng überwacht, um eine zuverlässige Beschichtungsabhängigkeit, eine hervorragende Korrosionsbeständigkeit und eine lange Lebensdauer der Pipeline zu gewährleisten.

Die 3PE-Beschichtungslinien von Huashida wurden in Öl- und Gasübertragung, Wasserversorgung und Fernwärmeprojekten eingesetzt und in den Nahen Osten, Russland, Afrika, die Türkei und Korea exportiert.sich einen hervorragenden Ruf für stabile Leistung und zuverlässige Qualität erworben

Produktparameter

Verarbeitbarer Rohrdurchmesser: Φ159 mm - Φ1220 mm

Beschichtungsdicke: 80 μm - 800 μm

Tägliche Leistung: bis zu 3-8 km

Jährliche Kapazität: ca. 2 Mio. m2 (bezogen auf Φ508 mm Rohr)

Einhaltung der Normen: SY/T0413-2002, GB/T23257-2009, DIN 30670, NACE und andere internationale/industrielle Normen.

Hauptgeräte der 3PE-Antikorrosionsbearbeitung

Konfigurationsliste

| - Nein. Ich weiß nicht. |

Name |

Setzen |

| A. Ausrüstung zum Abbau von Schleim |

| 1 |

Rohrfördergeräte |

1 |

| 2 |

Schussstrahlreiniger |

1 |

| 3 |

Zyklonstaubsammler |

1 |

| 4 |

Pulsstaubsammler |

1 |

| 5 |

Zentrifugalabgasventilator |

1 |

| 6 |

PLC für Rostentfernungsanlagen |

1 |

| B. Beschichtungsanlagen |

| 1 |

Beschichtungstransfergeräte |

1 |

| 2 |

IF Heizvorrichtung |

1 |

| 3 |

Pulversprühvorrichtung |

1 |

| 4 |

Automatische Ladetrockner |

2 |

| 5 |

SJ-65/30 Extruder |

1 |

| 6 |

SJ-180/30 Extruder |

1 |

| 7 |

mit einem Gehalt an Zellstoff von mehr als 10 GHT |

1 |

| 8 |

PE-Blatt-Extruderkopf-Formen |

1 |

| 9 |

Einheit für die Aufbereitung von PE-Blättern |

1 |

| 10 |

Umweltschutz Lüftungsausrüstung |

1 |

| 11 |

Kühlsprühgeräte |

1 |

| C.Plattformgeräte |

| 1 |

Stahlrohrplattform |

1 |

| 2 |

Übergangsplattform nach der Rostentfernung |

1 |

| 3 |

Speicherplattform für Produktröhrchen |

1 |

| 4 |

Hydraulikgeräte |

3 |

| D.Groove-Ausrüstung |

| 1 |

PE-Beveling-Maschine |

2 |

| 2 |

Hydraulische Hebe- und Drehmaschinen |

1 |

| 3 |

Hydraulikgeräte |

1 |

| 4 |

PLC |

1 |

| E. Druckluftausrüstung |

| 1 |

Schraubluftkompressor |

1 |

| 2 |

Kalttrockner |

1 |

| 3 |

Präzisionsfilter |

3 |

| 4 |

Gasbehälter |

1 |

Häufig gestellte Fragen

F: Welchen Rohrdurchmesser kann die Leitung bewältigen?

A: Die Ausrüstung umfasst vier Standardbereiche: 48-219 mm, 219-1220 mm, 800-1600 mm und 1000-2400 mm.

F: Welche Reinheitsstufe wird erreicht?

A: Sa 21⁄2 (fast weißes Metall) nach ISO 8501-1.

F: Welche Korrosionsschutznormen sind erfüllt?

A: Die Linie entspricht SY/T0413-2002, DIN 30670 und anderen internationalen Normen.

F: Wie ist die Lieferzeit?

A: 2-3 Monate nach Einzahlung.

F: Wie hoch ist die Produktionsleistung?

A: Bis zu 3-8 km pro Tag; jährliche Kapazität von 2 Mio. m2 (basierend auf Φ508 mm Rohr).

F: Welche Beschichtungsdicke kann angewendet werden?

A: 80 bis 800 μm.

F: Wo wurde die 3PE-Ausrüstung verkauft?

A: Russland, der Iran, die VAE, Indien, Weißrussland, Kasachstan und mehr.

F: Welche Kundendienstleistungen werden angeboten?

A: 12 Monate Garantie für mechanische Teile, 6 Monate für elektrische Teile, sowie technische Unterstützung, Schulungen und Anleitung für den Bediener.

Verpackung und Versand

Unternehmensprofil

Ausstellung

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!