Beschreibung:

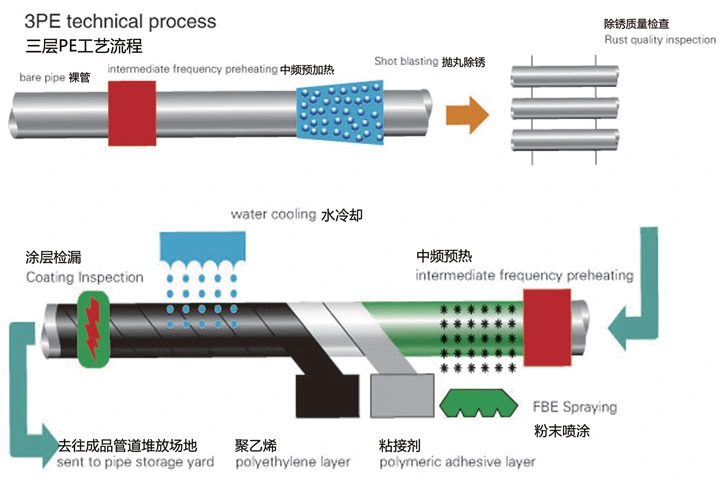

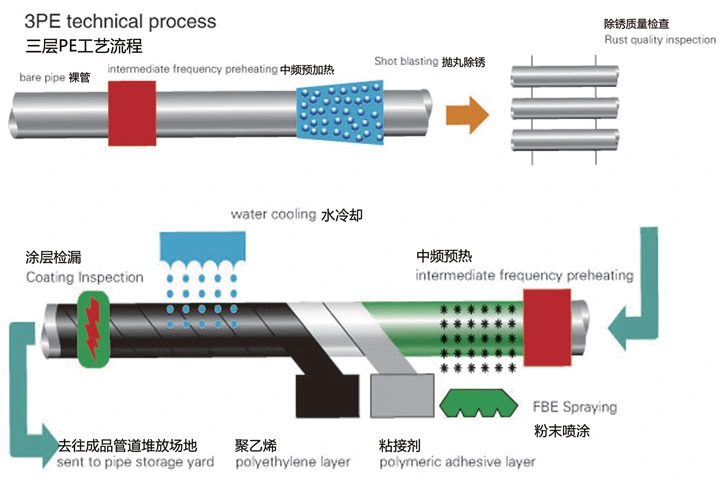

Die 3PE-Antikorrosionsbeschichtung bedeutet, dass das Stahlrohr durch drei Schichten geschützt wird, um die Lebensdauer von 5-10 Jahren auf 50-100 Jahre zu verlängern.

Die erste Schicht besteht aus Fusionsgebundener Epoxyschicht (FBE> 100 μm), die zweite Schicht aus Klebstoff (AD) 170 ~ 250 μm, die dritte Schicht aus Polyethylen (PE) 2,5 ~ 3,7 mm.Hier können wir die Maschinen für den Durchmesserbereich Φ159 ~ Φ1220 herstellen.

Die Außenbeschichtung von 3PE-Stahlrohren weist eine hohe mechanische Festigkeit, eine hervorragende elektrische Isolierung auf.die Umwelt nicht verschmutzenIn den letzten Jahren wurde die intensive Korrosionstechnik der Rohrleitungen weit verbreitet.

Spezifische Prozessbeschreibung:

1Das zu produzierende Rohr wird mit einem Kran auf die Einfahrtplattform des Rohres gehoben, die Oberfläche von Sediment und Schmutz gereinigt und die Schweißschläuche auf Defekte untersucht.Nach erfolgreicher Vorprüfung, wird das zu schießende, zu sprengen und zu entstaubende Rohr mit einem hydraulischen Querschnittsrohrtransporteur zur Zentralachse der Spirale transportiert,und das Stahlrohr wird auf die Förderwalze gefallenUnter dem Antrieb des Kraftrads der Getriebewalze dreht sich das Stahlrohr und bewegt sich mit Kopf und Schwanz in gerader Richtung.

2.Unter dem Transport des Rostentfernungsförderers gelangt das Stahlrohr nach einer Zwischenfrequenzvorheizung in den Reinigungsraum der Außenwand der Rostentfernungsmaschine.Wenn sich der Drehgeber der Sprengmaschine mit hoher Geschwindigkeit dreht, wird das Schleifmittel (Stahlschuss+Mehrkante-Sandmischung) unter Einwirkung einer großen Zentrifugalkraft auf die Außenfläche des Stahlrohrs ausgestoßen.Die Oxidschale und die Rostschicht auf der Außenfläche des Stahlrohrs werden unter dem Einfluss von Schleifstrahl gereinigt, so daß die Oberflächenreinheit gemäß der Beschichtungsnorm erreicht wird und gleichzeitig eine gewisse Verankerungsabdeckung erreicht wird, um die Haftung der Beschichtung zu erhöhen.

3Nach Abschluß der Sprengung der Außenwand und der Rostentfernung wird das Stahlrohr zur unteren Rohrstation transportiert.Das hydraulische Transversalrohrtransportfahrzeug hebt das Stahlrohr von der Förderrolle und bringt es zur inneren Rostentfernungsanlage, um den Restschmutz im Rohr zu entfernen. Starten Sie den internen Bläser und verwenden Sie einen Hochdruckluftstrom, um Restsand und Schmutz im Stahlrohr wegzublasen, gefolgt von einer Qualitätsprüfung zur Rostentfernung.

4Nach der qualifizierten Qualitätskontrolle der Stahlrohrrüstung wird die Drehrolle eingesetzt, um die Stahlrohrrüstung zum Drehen zu bringen.Gemäß Produktionsplan und Bauspezifikation, wird das Rohrende mit Maskenpapier geklebt.

5Nach Abschluss der Rohrendvermeidung wird das Stahlrohr durch das Rohrtransportfahrzeug, die gerade Förderrolle und die Plattform übertragen.das Stahlrohr wird mit dem Rohrtransportfahrzeug an die Zentralachse der Verkleidungsspirale transportierten Walze transportiert und auf die Förderwalze abgeworfen. Unter dem Antrieb des Kraftrads der Getriebewalze dreht sich das Stahlrohr auf der einen Seite und bewegt sich auf der anderen Seite geradeaus.das Stahlrohr wird in die mittelfrequente Induktionswärmekugel für die Beschichtung eingeleitet und auf 200-220 °C erhitzt (gemäß den Anforderungen des Materiallieferanten bestimmt). Schalten Sie die elektrostatische Sprühvorrichtung für Epoxypulver ein, beschichten Sie die Oberfläche des elektrischen Stahlrohrs gleichmäßig mit Epoxypulver und achten Sie auf den geschmolzenen und gelatinierten Zustand des Pulvers.Wenn das Stahlrohr mit guter Pulvergelatinisation in den Wickelbereich gelangt, zwei Einzelschrauben-Extruder für die AD- und die PE-Wicklung getrennt eingeschaltet werden.und der Druck der Walze wird so geregelt, dass die Beschichtungsdicke an der Schweißnaht nicht unter 70% liegt. gleichzeitig die Überlappung jedes Materialstreifens beobachten, die Beschichtungsdicke des Versuchsrohrs messen, die Parameter des Extruders jederzeit anpassen, bis der Betrieb stabil ist,und die kontinuierliche Beschichtung der 3PE-Beschichtung abschließen.

| - Nein. Ich weiß nicht. |

Name |

Setzen |

| A. Ausrüstung zum Abbau von Schleim |

| 1 |

Rohrfördergeräte |

1 |

| 2 |

Schussstrahlreiniger |

1 |

| 3 |

Zyklonstaubsammler |

1 |

| 4 |

Pulsstaubsammler |

1 |

| 5 |

Zentrifugalabgasventilator |

1 |

| 6 |

PLC für Rostentfernungsanlagen |

1 |

| B. Beschichtungsanlagen |

| 1 |

Beschichtungstransfergeräte |

1 |

| 2 |

IF Heizvorrichtung |

1 |

| 3 |

Pulversprühvorrichtung |

1 |

| 4 |

Automatische Ladetrockner |

2 |

| 5 |

SJ-65/30 Extruder |

1 |

| 6 |

SJ-180/30 Extruder |

1 |

| 7 |

mit einem Gehalt an Zellstoff von mehr als 10 GHT |

1 |

| 8 |

PE-Blatt-Extruderkopf-Formen |

1 |

| 9 |

Einheit für die Aufbereitung von PE-Blättern |

1 |

| 10 |

Umweltschutz Lüftungsausrüstung |

1 |

| 11 |

Kühlsprühgeräte |

1 |

| C. Das ist...Ausrüstung der Plattform |

| 1 |

Stahlrohrplattform |

1 |

| 2 |

Übergangsplattform nach der Rostentfernung |

1 |

| 3 |

Speicherplattform für Produktröhrchen |

1 |

| 4 |

Hydraulikgeräte |

3 |

| D.Schleusen-Ausrüstung |

| 1 |

PE-Beveling-Maschine |

2 |

| 2 |

Hydraulische Hebe- und Drehmaschinen |

1 |

| 3 |

Hydraulikgeräte |

1 |

| 4 |

PLC |

1 |

| E- Druckluftausrüstung |

| 1 |

Schraubluftkompressor |

1 |

| 2 |

Kalttrockner |

1 |

| 3 |

Präzisionsfilter |

3 |

| 4 |

Gasbehälter |

1 |

Die von Huashida Machinery für die Beschichtung von Stahlrohren mit 3LPE verwendeten technologischen Verfahren beinhalten eine Reihe sorgfältiger Schritte, die auf höchste Qualität und Haltbarkeit ausgerichtet sind.Hier ist ein detaillierter Überblick über den Prozess:

- Hochladen von Rohren:

- Der Prozess beginnt mit dem Einladen der Stahlrohre in die Produktionslinie, um sicherzustellen, daß die Rohre richtig positioniert und zur Verarbeitung bereit sind.

- Rohre Schraubförderer:

- Nach dem Laden werden die Rohre mit einem Schraubförderer durch die Produktionslinie transportiert, wodurch die Rohre sanft nach vorne bewegt werden, so dass die Verarbeitung kontinuierlich und ununterbrochen erfolgt.

- Rostentfernung durch Zwischenfrequenzheizung:

- Um eine glatte und gleichmäßige Beschichtung zu gewährleisten, ist es wichtig, alle Rost oder Verunreinigungen von der Rohroberfläche zu entfernen.die die Temperatur der Rohroberfläche erhöht, um Rost und Verunreinigungen wirksam zu entfernen.

- Epoxy-Pulverbeschichtung:

- Nach der Rostentfernung werden die Rohre mit einem Epoxypulver-Primer beschichtet, der als korrosionsbeständige Barriere dient und eine solide Grundlage für die nachfolgenden Beschichtungen bietet.

- Außenschichtverfestigung und Polyethylenbeschichtung:

- Anschließend wird auf die Rohre die äußere Schicht aufgetragen, die aus einer verfestigten Beschichtung und einer Polyethylenschicht besteht.Der Verfestigungsprozess sorgt dafür, dass die Beschichtung fest an der Rohroberfläche hängt, während die Polyethylenschicht einen zusätzlichen Schutz vor Korrosion und Verschleiß bietet.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!